设备预防预测性维护应用

- 分类:行业资讯

- 作者:

- 来源:

- 发布时间:2023-02-23 16:32

- 访问量:

【概要描述】通过设备技术研究,根据设备劣化特征,做好设备的预防预测性维护是可行的,也是很有必要的。通过上述案例解析,有助于打开设备维护的思路,不局限于仅关注设备点检、定期保养等日常设备维护工作,更要在设备维护信息化、智能化上下功夫,更少依赖人的日常巡检,提高设备维护效率和提前量,更好地为生产运营服务。

设备预防预测性维护应用

【概要描述】通过设备技术研究,根据设备劣化特征,做好设备的预防预测性维护是可行的,也是很有必要的。通过上述案例解析,有助于打开设备维护的思路,不局限于仅关注设备点检、定期保养等日常设备维护工作,更要在设备维护信息化、智能化上下功夫,更少依赖人的日常巡检,提高设备维护效率和提前量,更好地为生产运营服务。

- 分类:行业资讯

- 作者:

- 来源:

- 发布时间:2023-02-23 16:32

- 访问量:

0 引言

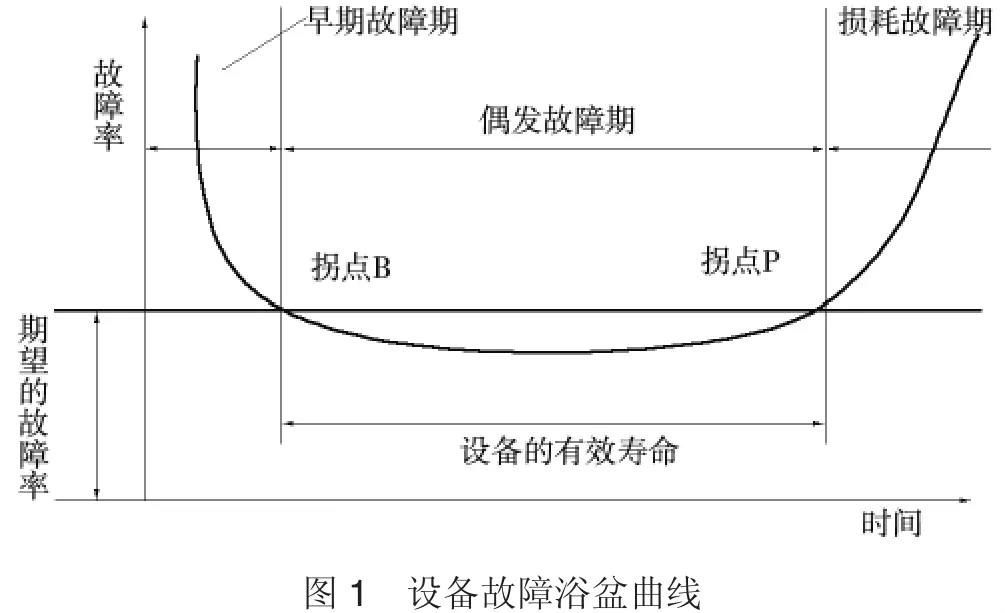

高端制造业的快速发展,越来越多的数控设备、自动化生产线投入使用,对设备管理和设备维护提出了更高要求。生产运营的正常运行,需要设备保障,有效的预防性预测性维护策略是保证产品加工质量的关键。一般设备劣化都是有过程的,如图1 所示。

图1 设备故障浴盆曲线

1 磨齿机预测性维护

数控成形磨齿机是齿轮加工的精密机床,磨头伺服电机的旋转精度很高,是决定齿轮磨削品质的重要部件之一,磨头电机选用的是高精度轴承,轴承在完全失效之前,如出现滚子点蚀、滚道磨损等都会引起电机旋转轴的轴向跳动和径向跳动变化,从而出现异常振动,这种振动会严重影响磨齿质量,需要进行预测。

1.1 轴承失效分析与预测

针对磨齿机磨头电机轴承易失效采用振动分析方法,使用振动仪器检测磨齿机磨头电机轴承部位振动,通过数据分析,从而判断电机轴承使用状态,预测轴承失效期及位置,给出电机预防性维护策略。轴承失效分为4 个阶段:初期—发展期—快速发展期—末期。

(1)失效初期。在次表面形成微观裂纹或晶格的错位,振动总量增加较小,振动加速度传感器很难监测到,此阶段可以使用声发射传感器进行采集,主要表征为能量值变大,由于数控磨齿机加工的零件种类很多,不同零件、不同磨削工艺阶段,磨削时磨头电机功率差异很大,并且磨头电机位置相对封闭,所以很难使用声发射传感器法进行初期失效检测。

(2)失效发展期。劣化由次表面向表面扩散,接触表面形成裂纹或微小剥落,通过接触会形成一定频率的冲击,冲击信号会激励零部件高频固有频率发生共振,所以导致高频振动变大,此阶段可以使用振动加速度传感器结合包络分析,观测固有频率段幅值增大。

(3)快速发展期。损伤点对接触面冲击越来越强,此阶段可用振动加速度传感器结合功率谱观测到共振段故障特征频率越来越多,并且在3 倍转频到固有频率段之间出现倍频故障特征点,此阶段为维护的关键时期,一旦发现设备进入快速发展期,应协调生产进行预防性停机维护。

(4)失效末期。损伤点扩大,噪声及温升明显增大,此阶段可用振动加速度传感器结合功率谱观测到明显的故障特征频率和其边带频率。此阶段会导致设备或工件损坏,应极力避免。

对于磨齿机的磨头电机轴承失效分析,及时检测到轴承失效发展期,做好维修准备,安排在快速发展期到前进行维修,既做到及时维修,杜绝磨削质量损失,又避免突然故障对生产计划影响,降低维修成本,也不会出现过维护。

1.2 磨齿机更换磨头电机轴承(故障分析维修)

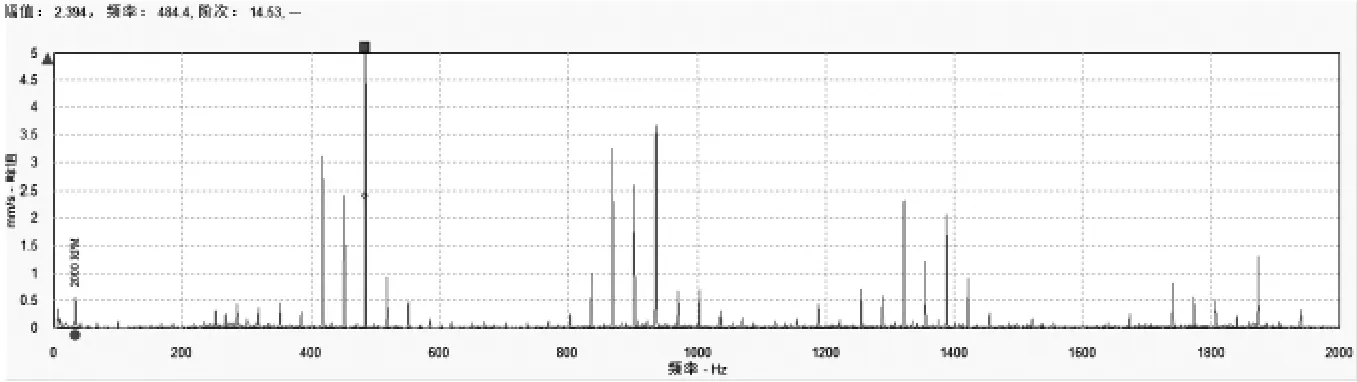

某齿圈在装入齿轮箱加载试验后,经磁粉探伤检查发现有加载振纹(图2),根据该齿圈在齿轮测量机的离线检测报告上分析,齿形、齿向精度合格,表面粗糙度合格,反查加工该齿圈的数控磨齿机,对磨头电机轴承进行振动分析,根据轴承内圈振动频谱图(图3),判定轴承失效,经解体电机,检查确认轴承内圈表面点蚀、剥落严重(图4)。

图2 加载后齿面纹路

图3 内圈损坏缺陷频谱图

图4 轴承内圈损坏情况

1.3 磨齿机更换磨头电机轴承(预测性维修)

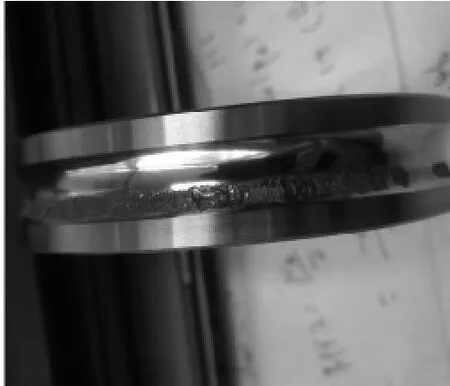

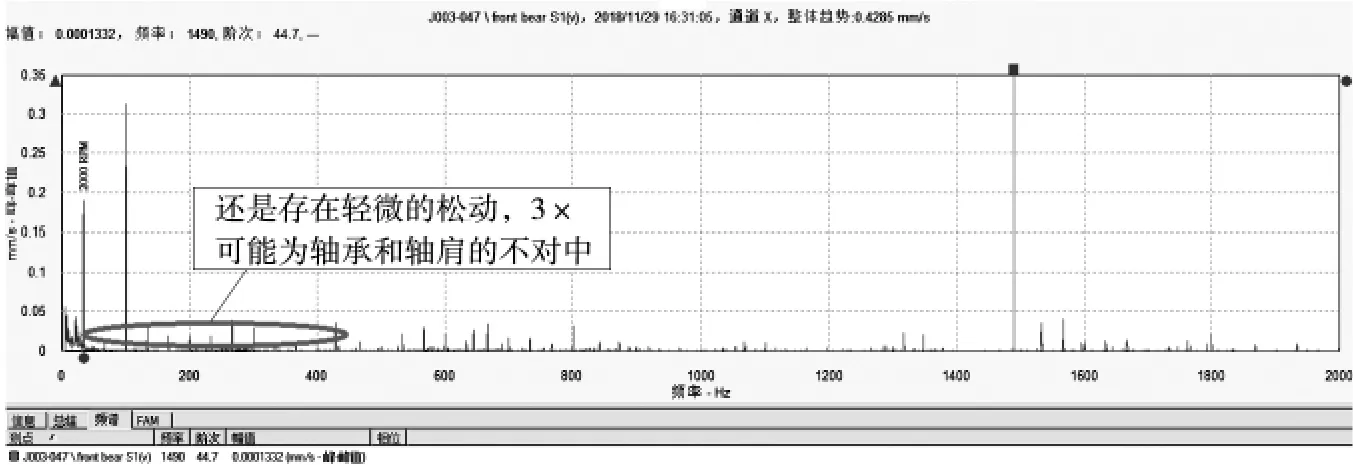

在对某台进口数控磨齿机磨头电机轴承的例行检测过程中,分析其特征频谱图认为该磨头电机轴承已出现失效,需要维修,将电机拆开后,发现轴承外圈磨损出现松动(图5),内圈表面已经有剥落(图6),检查结果和预判一致,从维修后的频谱图(图7)上分析,外圈仍有轻微松动,可以使用,主要是轴承座有轻微磨损,受现场维修局限,不能完全达到机床厂的轴承装配要求。

图5 轴承外圈磨损松动

图6 轴承内圈剥落

图7 维修后频谱图

2 精密加工质量SPC(统计过程控制)

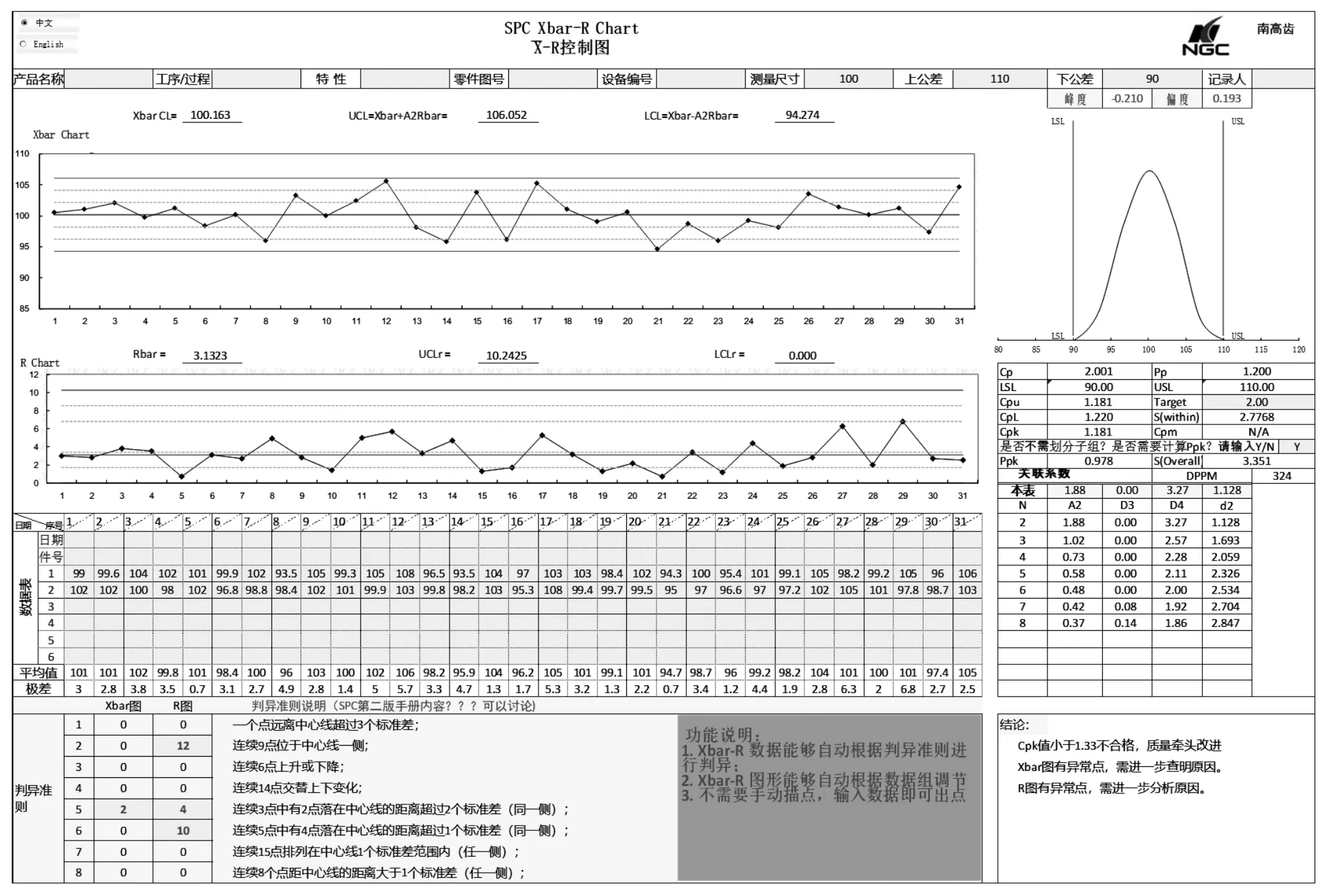

将在加工中心机床上加工好的工件,在三坐标测量机上按工艺图上要求进行数据测量,将测量结果与工艺要求进行对比,统计超差数值,提交设备维护工程师进行分析,判断所加工工件的机床精度失效原因,通过对机床的各传动轴、主轴等精度分析,制定解决方案或预测维护方案(图8)。

图8 SPC 数据图例

3 数控机床专用监控系统

使用机床状态监控软件,对数控机床关键部位状态进行实时监控,设定失效阀值,将机床异常信息及时发送给设备维护工程师,该软件可以安装在公司内网服务器上,通过DNC 接口采集机床信息状态。基于网页浏览器的用户界面,适用于任何带网页浏览器的设备,包括移动式设备,如使用手机APP。状态监控软件记录和可视化以下信息:操作模式,主轴、快移速度和进给速率的倍率调节设置,程序状态,程序名称和子程序名称,程序运行时间,机床实时信息通知;可用于数控机床的主轴电机、伺服电机功率监控,机床操作履历记录,液压系统压力、流量监控,刀库工作状态监控等。

4 季节交替对设备精度的影响

数控机床的机械精度高,加工零件的质量要求也高,对于安装在非恒温车间的数控机床,受环境温度变化的影响就会直接影响到机床精度。数控立车的刀架为滑枕式结构,刀架体采用铸铁件,滑枕体采用锻钢件,滑枕断面为方形在刀架体内垂直运动,滑枕与刀架体之间的间隙,必须通过镶条进行间隙调整。

在冬季过渡到夏季的过程中,由于滑枕受温度影响,会发生微量涨大,导致与刀架体间隙变小,运行阻尼增大,影响机床精度,需要调整镶条来保证间隙合适;在夏季过渡到冬季过程中,滑枕与刀架体间隙变大,滑枕在刀架体内晃动,影响机床精度,需要调整镶条来保证间隙合适。

根据温度变化产生的对滑枕运行精度的影响,设备维护工程师总结了调整方案。通过在季节交替的过渡时间段,对Z 轴电机运行电流检测,滑枕运行电流变大或变小且不稳定,超过经验阀值,就需要对滑枕的镶条进行调整,恢复机床该项精度,以保证零件加工质量。

5 智能起重机安全监控

起重机作为在空中运行转移重物的起吊特种设备,起重机的使用安全和维护安全非常重要。智能化起重机配备智能监控系统,实现起重机的有效管理,实时监控起重机的运行状态,安全监测以及各项数据管理,包括记录起重机运行数据、故障报警、设备维护数据等信息;规范操作人员定时点检,并记录;提供起重机运行情况报表,定期保养提醒,维护人员根据报表制定预防维护策略;还可通过手机APP 对起重机实施远程实时监控。

起重机作为特种设备,定期维护、预防预测性维护对其使用的安全性保障尤其重要。从管理角度对起重机提出了智能化要求,通过在起重机上配置的各类传感器,采集运行信息、状态信息和故障信息并实时保存在存储器内,类似于飞机上的“黑匣子”,通过USB 接口可传输到笔记本电脑,可有效进行运行状态监控、维修保养信息显示、故障诊断和运行参数优化。

例如起重机在启动后,控制器首先进行自检,包括电源电压高低、是否缺相、各安全保护装置的有效性及按钮的零位状况,并记录。如超载限制器检测到钢丝绳拉力大于90%额定值时,超载保护装置报警,当钢丝绳拉力大于100%额定值时,该超载保护装置会自动切断起升回路并记录。

安全监测控制,设置特定的程序,实现设备安全工作周期记录、制动器运行寿命记录(次数)、钢丝绳使用时间记录、主要结构或主要单元的安全运行周期以及设备基本运行数据记录等,并通过以上数据的统计实现对设备安全监测控制。

运行的各种数据记录、统计,如设备的启动次数、运行时间、起吊的载荷分布、电机温度、电机转矩、制动器的使用寿命记录。

在起重机使用过程中出现异常或事故,能够通过“黑匣子”提供的数据信息进行技术诊断分析,避免同类事件的重复发生,为起重机全寿命周期管理提供数据和预防预测维护策略。

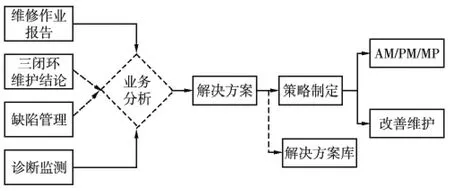

6 设备维护专家系统

设备信息化平台系统,设计有各功能模块。专家分析决策层,设备维护专家对点检、故障、保养、巡检、监测诊断的过程作业数据以及结果进行完整的归档与分析,实现数据整合;单台设备、同类设备、同类故障的分析数据进行整合;通过数据分析并结合设备使用现状,评估得出预测预防性维护方案与作业标准,以指导执行层实施,完成现场作业管理闭环。设备维护预防业务包括维修作业报告、三闭环作业结论、缺陷管理、诊断监测结果的信息数据关联整合,还包括维护可行性、现场使用工况与工艺分析,制定可行性解决方案与长效处理策略,形成AM 或PM 计划,还可以通过改善或设备技术改造方案彻底解决问题,同时形成解决方案库(图9)。

图9 作业流程设计

7 结论

通过设备技术研究,根据设备劣化特征,做好设备的预防预测性维护是可行的,也是很有必要的。通过上述案例解析,有助于打开设备维护的思路,不局限于仅关注设备点检、定期保养等日常设备维护工作,更要在设备维护信息化、智能化上下功夫,更少依赖人的日常巡检,提高设备维护效率和提前量,更好地为生产运营服务。

来源:设备管理与维修 2022年 20期 作者:胡宏明,张 波(南京高速齿轮制造有限公司,江苏南京 211100)

扫二维码用手机看

© 1999-2020 广东中设智控科技股份有限公司